脱泡机新闻

TEL:18925129293

负极浆料怎么脱泡

日期:2025-04-24作者:小诺在锂离子电池制造过程中,负极浆料的制备是影响电池性能的核心环节之一。浆料中的气泡若未彻底去除,会导致涂布不均匀、极片孔隙率异常,甚至引发电池内短路等安全隐患。因此,脱泡工艺的优化对提升电池一致性和安全性至关重要。本文将系统解析负极浆料脱泡的常用方法、原理及操作要点。

一、负极浆料气泡的成因与危害

负极浆料由活性物质(如石墨)、导电剂、粘结剂(如CMC、SBR)和溶剂(去离子水)组成。在搅拌混合过程中,因材料表面张力差异、机械剪切力作用及溶剂挥发等因素,浆料内部易形成微米级气泡。这些气泡若未被有效消除,将导致以下问题:

涂布缺陷:气泡破裂后形成针孔,降低极片表面均匀性;

粘结力下降:气泡阻碍粘结剂与活性物质的充分接触;

电池性能衰减:极片孔隙结构异常影响锂离子传输效率。

二、负极浆料脱泡的三大核心工艺

1. 真空脱泡工艺

原理:利用真空环境降低浆料表面气压,使气泡体积膨胀并破裂,随后通过负压抽吸排出气体。

操作要点:

真空度控制:通常需维持-99.9KPa,避免过高真空度导致溶剂挥发;

脱泡时间:根据浆料黏度调整(通常3~10分钟),黏度越高需时间越长;

动态脱泡:结合慢速搅拌(0-3000 rpm)提升气泡上升速率。

优势:效率高、适用于大规模生产;

局限:设备成本高,需严格监控溶剂损失。

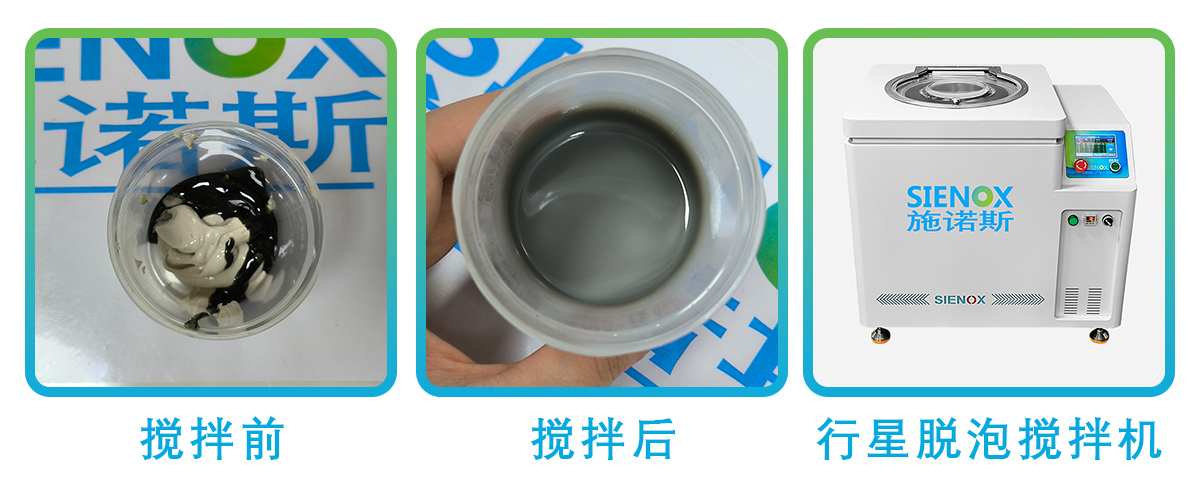

2. 公转自转脱泡技术

原理:通过公转自转脱泡技术,使气泡在密度差作用下向浆料中心迁移并破裂。

操作要点:

转速与时间:需根据浆料密度梯度优化;

温度控制:部分发热材料,脱泡过程可能产热,需冷却系统维持浆料温度≤40℃。

优势:适合小批量高黏度浆料,脱泡彻底;

3. 非接触式搅拌脱泡法

原理:通过调整搅拌参数(如低速、变向搅拌)减少新气泡产生,并促使现有气泡上浮破裂。

操作要点:

分段搅拌:高速分散(1000~2000 rpm)后切换至低速脱泡(500~1000 rpm);

无桨叶设计:非接触式设计,不改变材料化学性质

优势:可与浆料制备工序集成,成本低;

三、工艺优化与注意事项

浆料黏度控制:黏度过高,会阻碍气泡迁移,需要多次测试效果;

脱泡设备选型:大容量真空脱泡机适合量产,小型搅拌脱泡机更适配研发阶段;

负极浆料脱泡需综合考量生产效率、成本及浆料特性。真空脱泡工艺因其高效性成为主流选择,而公转自转脱泡技术在高精度场景中更具优势。未来,随着纳米材料与低粘度粘结剂的应用,非接触式搅拌脱泡等新兴技术或进一步推动工艺升级。通过精准调控脱泡参数,可显著提升电池极片质量,为高能量密度锂电制造奠定基础。